Maintenance prédictive : définition et principes

La maintenance prédictive, souvent appelée maintenance conditionnelle, vise à prédire le moment optimal pour effectuer une intervention de maintenance, plutôt que de suivre un calendrier de maintenance préétabli.

Cette approche s’appuie sur la surveillance continue des équipements, la collecte de données en temps réel, et l’utilisation d’indicateurs clés de performance (KPI) pour anticiper les défaillances potentielles.

Vous recherchez un logiciel de maintenance ? Contactez nous pour obtenir des conseils et une démonstration de notre outil gratuite.

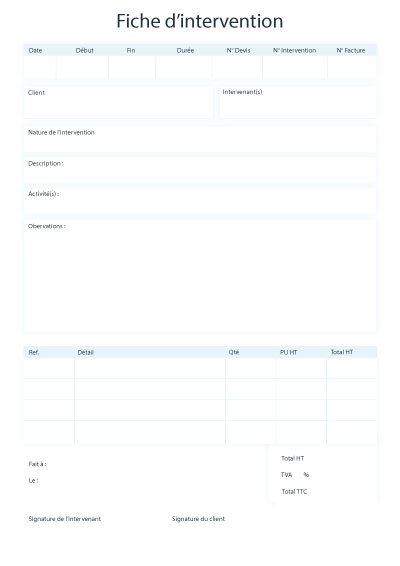

>> Télécharger : le modèle de contrat de maintenance

Ses principes fondamentaux

Surveillance en Temps réel

La clé de la maintenance prédictive réside dans la collecte constante de données. Les capteurs installés sur les équipements enregistrent en temps réel des informations cruciales telles que la température, la pression, les vibrations, et d’autres indicateurs spécifiques à chaque machine.

Analyse poussée grâce à des outils

L’utilisation d’outils d’analyse de données avancés, souvent intégrés à des logiciels GMAO comme Organilog, permet d’interpréter ces données. Des algorithmes complexes identifient les tendances, les anomalies, et prédisent les éventuelles défaillances avant qu’elles ne surviennent.

Indicateurs clés de performance (KPI)

Les KPI jouent un rôle central dans la maintenance prédictive. Des indicateurs tels que le MTBF (Mean Time Between Failures), le MTTR (Mean Time To Repair), et le taux de défaillance sont utilisés pour évaluer la performance des équipements et anticiper les besoins de maintenance.

Interventions ciblées

Plutôt que de planifier des interventions périodiques, la maintenance prédictive permet des interventions ciblées. En identifiant les composants susceptibles de défaillance, les équipes de maintenance peuvent intervenir de manière proactive, minimisant ainsi les temps d’arrêt imprévus.

Optimisation des ressources

En anticipant les besoins de maintenance, les entreprises peuvent optimiser l’utilisation des ressources. Les interventions sont planifiées de manière efficiente, les pièces de rechange sont disponibles au bon moment, et les équipes de maintenance sont mobilisées de manière stratégique.

Réduction des coûts

En évitant les pannes majeures et en optimisant les opérations, la maintenance prédictive contribue à réduire les coûts globaux de maintenance. Les dépenses directes liées aux réparations d’urgence sont minimisées, et les budgets alloués à la maintenance sont utilisés de manière plus efficiente.

Son impact considérable sur la performance des entreprises

La mise en œuvre réussie de la maintenance prédictive a un impact significatif sur la performance globale des entreprises. Elle assure une disponibilité accrue des équipements, une productivité optimale, et une gestion proactive des interventions.

Les entreprises qui adoptent cette approche bénéficient également d’une amélioration de la qualité des produits, d’une prolongation de la durée de vie des équipements, et d’une meilleure maîtrise des coûts de maintenance.

Qu’est-ce qu’un indicateur de maintenance ?

Dans le domaine des interventions sur le terrain, les indicateurs jouent un rôle crucial.

Mais qu’est-ce qu’un indicateur de maintenance exactement ? C’est une mesure quantitative qui permet d’évaluer la performance d’une entreprise en termes de gestion de ses équipements, de la qualité de ses interventions, et du temps passé sur chaque tâche.

Ces indicateurs, souvent appelés KPI (Key Performance Indicators), sont essentiels pour prendre des décisions éclairées et optimiser les processus.

5 points à respecter pour bien les définir

La définition des indicateurs de maintenance doit être alignée sur les objectifs de l’entreprise. Voici une approche en plusieurs étapes :

- Analyse des objectifs : identifiez les objectifs spécifiques de votre entreprise en termes de maintenance, qu’il s’agisse de réduction des coûts, d’augmentation de la disponibilité, ou d’amélioration de la qualité.

- Identification des équipements clés : déterminez quels équipements ont un impact direct sur ces objectifs. Ceux-ci devraient être au cœur de vos indicateurs.

- Analyse des données existantes : utilisez les données existantes pour évaluer la performance actuelle. Cela peut inclure le temps moyen de réparation, les coûts de maintenance, et d’autres données pertinentes.

- Définition des seuils de performance : établissez des seuils de performance pour chaque indicateur afin de pouvoir identifier rapidement les écarts et prendre des mesures correctives.

- Implémentation d’un logiciel GMAO : pour faciliter le suivi et la gestion des indicateurs, l’utilisation d’une GMAO comme Organilog peut être cruciale. Cela permet un suivi en temps réel, une analyse approfondie et des actions rapides.

Analyser les coûts de la maintenance

La gestion efficace des coûts de maintenance est cruciale pour toute entreprise cherchant à optimiser ses opérations, à garantir la disponibilité des équipements, et à maximiser sa rentabilité.

Dans cette section, nous explorerons les différentes facettes de l’analyse des coûts de maintenance, en mettant l’accent sur les indicateurs clés, les méthodes de calcul, et les stratégies pour une prise de décision éclairée.

Méthodes de Calcul des Coûts

Coût Total de Propriété (CTP)

Le CTP prend en compte tous les coûts associés à un équipement tout au long de son cycle de vie, y compris l’achat initial, la maintenance, les coûts opérationnels, et la fin de vie. Cela offre une vue globale des dépenses réelles.

Coût d’une Panne (Coût d’Incident)

Calculé en tenant compte des coûts directs et indirects associés à une défaillance d’équipement, le coût d’une panne met en lumière l’impact financier global sur l’entreprise.

Coût par heure de fonctionnement

En divisant les coûts totaux de maintenance par le nombre total d’heures d’activité de l’équipement, cette méthode offre une indication du coût réel de fonctionnement par unité de temps.

Plusieurs stratégies existent pour réduire les coûts

Développez la maintenance préventive

En investissant dans des interventions planifiées, basées sur l’analyse des données, les coûts liés aux pannes imprévues peuvent être réduits, tout en augmentant la durée de vie des équipements.

Gérer rigoureusement les pièces détachées

Maintenir un stock de pièces détachées essentielles peut réduire les délais d’attente et minimiser les temps d’arrêt en cas de défaillance.

Analysez les données

Les outils d’analyse avancée, intégrés à des logiciels de GMAO comme Organilog, permettent de suivre et d’analyser les tendances de maintenance, facilitant ainsi une planification stratégique et une allocation efficace des ressources.

Optimisez les opérations

En surveillant les KPI tels que le taux de rendement synthétique (OEE) et en identifiant les opportunités d’amélioration, les entreprises peuvent optimiser leurs processus et réduire les coûts opérationnels associés à la maintenance.

Les 6 principaux KPI de maintenance

Temps moyen de réparation (MTTR)

Le MTTR, exprimé en heures, mesure le temps moyen nécessaire pour réparer un équipement après une panne. Il est essentiel de suivre ce KPI pour garantir une intervention rapide et minimiser les arrêts de production.

Taux de défaillance

Calculé en pourcentage, le taux de défaillance représente le nombre d’incidents par période donnée. Un faible taux indique une meilleure fiabilité des équipements et une réduction des coûts de maintenance.

Taux de maintenance préventive

Ce taux, exprimé en pourcentage, mesure la proportion d’interventions planifiées par rapport aux interventions correctives. Un taux élevé indique une approche proactive, réduisant les temps d’arrêt imprévus.

Coût de la maintenance

Analyser les dépenses directes liées à la maintenance est essentiel pour optimiser le budget. Suivez ce KPI pour identifier des opportunités d’efficacité et de réduction des coûts.

Disponibilité des équipements

Mesurer le temps réel d’opération des équipements garantit une production optimale. La disponibilité élevée est cruciale pour atteindre les objectifs de production.

Taux de qualité

Évaluer la conformité des interventions par rapport aux conditions données est essentiel pour maintenir la qualité de la production. Un taux élevé assure des opérations de maintenance de haute qualité.

Pourquoi utiliser un logiciel GMAO comme Organilog ?

Un outil pour mesurer et améliorer la performance

Intégrer un logiciel GMAO tel que Organilog offre bien plus qu’une simple gestion des tâches. C’est un véritable allié pour mesurer et améliorer la performance de vos équipes de maintenance

Planifier les interventions de maintenance

Organilog permet une planification efficace des interventions. Vous pouvez organiser les tâches de manière optimale, évitant les temps d’arrêt inutiles et maximisant la productivité.

Remonter les infos terrain facilement

Grâce à une interface conviviale, Organilog facilite la remontée d’informations depuis le terrain. Les techniciens peuvent rapidement mettre à jour les données, assurant une vision en temps réel de l’état des équipements.

Gérer la maintenance des équipements facilement

Les rappels automatisés d’Organilog simplifient la gestion des équipements. Ne manquez aucune opération de maintenance préventive grâce à des rappels personnalisés, garantissant ainsi la fiabilité de vos équipements.

En intégrant Organilog, vous dotez votre entreprise d’un outil puissant pour optimiser chaque aspect de votre maintenance, de la planification des interventions à la gestion quotidienne des équipements.

Utilisez Organilog pour gérer votre maintenance prédictive

En résumé, la maintenance sur le terrain exige une gestion minutieuse et des outils adaptés.

Les indicateurs de maintenance, tels que le MTTR, le taux de défaillance, et le coût de la maintenance, sont des guides indispensables pour mesurer et améliorer la performance.

En intégrant un logiciel GMAO comme Organilog, avec ses fonctionnalités avancées de planification, de remontée d’informations et de gestion des équipements, vous donnez à votre entreprise les moyens de surpasser les attentes en matière de maintenance prédictive.

Contactez-nous afin d’obtenir une démonstration !

Questions fréquentes – Indicateur maintenance prédictive

Quels sont les indicateurs clés de performance (KPI) essentiels pour évaluer la maintenance d’une entreprise ?

Les KPI jouent un rôle crucial dans l’évaluation de la performance de la maintenance. Des indicateurs tels que le temps moyen de réparation (MTTR), le taux de défaillance, le coût de la maintenance, la disponibilité des équipements et le taux de qualité offrent une vision complète de l’efficacité opérationnelle.

Pourquoi la maintenance préventive est-elle si importante pour les entreprises ?

La maintenance préventive vise à anticiper les pannes et à éviter les temps d’arrêt imprévus. En adoptant une approche proactive, les entreprises peuvent réduire les coûts de réparation, améliorer la disponibilité des équipements et maintenir des standards élevés de qualité et de performance.

Comment choisir le bon logiciel de GMAO pour la gestion de la maintenance ?

Le choix d’un logiciel de GMAO est crucial pour optimiser la gestion de la maintenance. Assurez-vous que le logiciel offre des fonctionnalités telles que la planification des interventions, le suivi en temps réel, la gestion des équipements, et des rappels automatisés pour garantir une maintenance efficace.

Comment mesurer la productivité de l’équipe de maintenance ?

La productivité de l’équipe de maintenance peut être mesurée en utilisant des KPI tels que le MTTR, le taux de maintenance préventive réalisé, la somme des heures planifiées par rapport aux heures réelles, et la réalisation des objectifs fixés. Ces indicateurs permettent d’évaluer l’efficacité globale de l’équipe.

Quels sont les avantages de l’utilisation de la maintenance prédictive dans une entreprise ?

La maintenance prédictive permet d’anticiper les pannes en se basant sur l’analyse des données en temps réel. Les avantages incluent la réduction des temps d’arrêt, la planification plus efficace des interventions, la prolongation de la durée de vie des équipements, et une optimisation des coûts de maintenance.

Comment Organilog peut-il contribuer à améliorer la gestion de la maintenance au sein d’une entreprise ?

Organilog offre une solution complète pour la gestion de la maintenance en simplifiant la planification des interventions, en facilitant la remontée d’informations depuis le terrain, et en automatisant la gestion des équipements avec des rappels personnalisés. Cela permet d’améliorer la performance de l’équipe de maintenance tout en optimisant les coûts.