Maintenance préventive : définition et objectifs

La maintenance préventive, au cœur de la performance industrielle, représente une démarche proactive visant à anticiper les défaillances des équipements. Son objectif principal est de réduire les risques de panne et d’optimiser la durée de vie des machines, garantissant ainsi une production continue et efficace. Cette approche stratégique de gestion des actifs prend tout son sens dans le contexte actuel des interventions sur le terrain, où la maintenance joue un rôle crucial.

>> Télécharger : le modèle de contrat de maintenance

Quels sont les différents types de maintenance préventive ?

Avant d’entrer dans le vif du sujet, il est essentiel de comprendre les différents types de maintenance préventive. En effet, cette démarche peut être classée en plusieurs catégories, chacune est adaptée à des besoins spécifiques. Parmi elles, on retrouve la maintenance planifiée, conditionnelle, et prédictive.

Maintenance planifiée

La maintenance planifiée consiste en des actions préventives réalisées selon un calendrier établi. Ces interventions visent à éviter toute défaillance en réalisant des opérations régulières d’entretien. Elles permettent de maintenir les équipements dans un état optimal de fonctionnement.

Maintenance conditionnelle

La maintenance conditionnelle, quant à elle, se base sur l’état réel des équipements. Des paramètres spécifiques, tels que la température, la pression, ou d’autres indicateurs, déclenchent des interventions lorsque des déviations significatives sont détectées. Cela permet d’agir au bon moment, évitant ainsi les pannes imprévues.

Maintenance prédictive

La maintenance prédictive repose sur l’utilisation de données et de technologies avancées pour anticiper les défaillances. Elle utilise des capteurs, des analyses techniques, et des outils informatiques pour évaluer l’état des équipements et prévoir les interventions nécessaires. Cette approche offre une grande précision dans la gestion des actifs.

Les coûts à prendre en compte absolument

La maintenance préventive, bien qu’essentielle, implique des coûts significatifs qu’une entreprise doit anticiper pour optimiser son budget. Voici une vue d’ensemble des aspects financiers à considérer :

-

- Installation et maintenance corrective : intégrer les coûts liés à l’installation initiale et aux interventions correctives en cas de défaillance.

-

- Maintenance préventive : évaluer les coûts associés à la surveillance régulière de l’état des équipements, ainsi que ceux engendrés par des interventions planifiées.

-

- Gestion du planning et logiciel : considérer les coûts de planification des interventions et ceux liés à l’acquisition et à la maintenance d’un logiciel GMAO.

-

- Gestion des équipements : inclure les dépenses pour le contrôle, le suivi, et la gestion des équipements tout au long de leur cycle de vie, ainsi que les coûts associés à la maintenance préventive conditionnelle.

-

- Optimisation et amélioration continue : prévoir des investissements visant à améliorer l’efficacité des opérations de maintenance et à soutenir une amélioration continue des processus.

-

- Gestion du SAV et suivi en temps réel : évaluer les coûts liés à la gestion des demandes des clients et à la mise en place d’un suivi en temps réel des activités de maintenance.

En maîtrisant ces coûts et en adoptant une approche proactive, une entreprise peut assurer une maintenance préventive efficace tout en optimisant son budget.

La maintenance des équipements doit être fréquente

Alors que la maintenance corrective intervient après qu’une panne se soit produite, la maintenance préventive se distingue par sa fréquence. En effet, elle est réalisée de manière régulière, en suivant un plan préétabli ou en réagissant à des signaux spécifiques. Cette fréquence accrue permet de maintenir les équipements dans un état optimal, réduisant ainsi les temps d’arrêt imprévus.

4 actions clés de la maintenance préventive

Pour garantir l’efficacité de la maintenance préventive, quatre actions clés doivent être mises en place de manière rigoureuse.

Analyse des données de maintenance

La collecte et l’analyse régulière des données de maintenance fournissent des informations cruciales. Cela permet d’identifier les tendances, de déterminer les éléments sujets à défaillance, et d’ajuster le plan de maintenance en conséquence.

Planification des interventions

Une planification précise des interventions préventives est essentielle. Elle permet d’optimiser les ressources, d’éviter les perturbations inutiles dans la production, et de maximiser l‘efficacité des équipes.

Utilisation de la GMAO

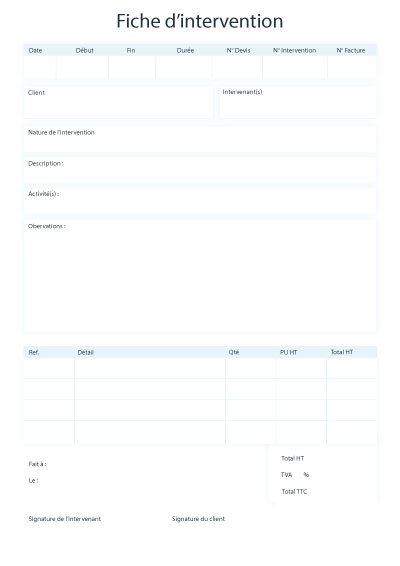

La GMAO est un outil incontournable pour la maintenance préventive. Elle offre une plateforme centralisée pour la gestion des équipements, des bons de travail, et des interventions. De plus, elle permet de générer automatiquement une fiche d’intervention numérique lors de chaque intervention. Organilog, en tant que logiciel GMAO, se positionne comme une solution complète et française pour simplifier cette gestion au quotidien.

Suivi en temps réel des activités de maintenance

Le suivi en temps réel des activités de maintenance permet une réactivité optimale. Grâce à des indicateurs en temps réel, les équipes peuvent ajuster leurs interventions en fonction des besoins, assurant ainsi une maintenance proactive et efficace.

Sécurité et traçabilité des machines grâce à la GMAO

La sécurité des machines sur le terrain est une préoccupation majeure dans le domaine de la maintenance. La GMAO, telle que proposée par Organilog, garantit la traçabilité des interventions et contribue à renforcer la sécurité des équipements.

La plateforme offre un suivi détaillé des opérations effectuées, des pièces remplacées, et des maintenances préventives réalisées. Cela assure une transparence totale sur l’état des machines, minimisant les risques liés à des défaillances non détectées.

Opter pour une solution complète pour la gestion de la maintenance

Face aux défis constants de la maintenance préventive, choisir le bon logiciel GMAO devient crucial. Organilog se distingue en proposant une solution complète, intégrant des fonctionnalités avancées pour la planification, la gestion du SAV avec le système de ticket, le suivi en temps réel, et le portail client.

Planification optimisée

Organilog offre une planification optimisée des interventions préventives, tenant compte des spécificités de chaque équipement. Cela garantit une utilisation optimale des ressources tout en minimisant les temps d’arrêt.

Gestion du SAV avec le système de ticket

La gestion du service après-vente est simplifiée grâce au système de ticket d’Organilog. Les demandes d’interventions sont centralisées, attribuées à des techniciens compétents, et suivies en temps réel. Cela permet une résolution rapide des problèmes, contribuant à la satisfaction client.

Suivi en temps réel

Organilog se distingue par son suivi en temps réel des activités de maintenance. Les équipes sur le terrain peuvent mettre à jour les informations instantanément, assurant une réactivité maximale face aux imprévus.

Portail client

Le portail client d’Organilog offre une interface conviviale permettant aux clients de suivre l’état de leurs équipements, les interventions préventives réalisées, et de soumettre des demandes de SAV directement. Cela renforce la transparence et la relation client.

Gérer votre maintenance préventive avec Organilog

En conclusion, la gestion efficace de la maintenance préventive est cruciale pour assurer la pérennité des équipements, réduire les coûts liés aux pannes, et améliorer la rentabilité globale. Optimiser ses interventions de maintenance est désormais possible.

Opter pour une approche proactive avec Organilog offre non seulement une planification optimale des interventions, mais également une gestion du SAV simplifiée, un suivi en temps réel, et un portail client intuitif.

Avec son équipe dédiée et une interface entièrement personnalisable, Organilog se positionne comme un partenaire de confiance pour les entreprises, les aidant à optimiser leurs opérations tout en se concentrant sur leur cœur de métier.

Contactez-nous sans attendre pour obtenir une démonstration offerte !

Questions fréquentes – Maintenance préventive

Qu’est-ce que la maintenance préventive ?

La maintenance préventive consiste en des actions proactives pour anticiper les défaillances des équipements. Elle englobe des interventions planifiées, conditionnelles, et prédictives visant à optimiser la durée de vie des machines et à réduire les risques de panne.

Pourquoi est-elle cruciale pour les entreprises ?

La maintenance préventive est essentielle pour éviter les coûts élevés des pannes imprévues. En identifiant et traitant les problèmes potentiels avant qu’ils ne surviennent, elle améliore la rentabilité, prolonge la durée de vie des équipements, et assure une production continue.

Comment planifier ces interventions ?

La planification des interventions implique l’analyse des données, la définition d’intervalles spécifiques, et la prise en compte de critères comme la température, l’usure, ou d’autres indicateurs significatifs. Une approche systématique et proactive optimise les ressources.

Quels avantages offre la maintenance conditionnelle ?

La maintenance conditionnelle, basée sur l’état réel des équipements, offre une réactivité optimale. En surveillant des paramètres spécifiques, elle permet d’ajuster les interventions en fonction des besoins réels, réduisant ainsi les coûts associés à une maintenance planifiée.

Comment optimiser les coûts de gestion ?

L’optimisation des coûts implique la planification efficace des interventions, l’utilisation d’outils comme la GMAO, et la mise en œuvre d’une approche proactive. Ces actions contribuent à réduire les coûts liés aux pannes, aux réparations imprévues, et à améliorer la rentabilité globale.

Quelle est la distinction entre préventive et curative ?

La maintenance préventive anticipe les défaillances, évitant ainsi les pannes, tandis que la maintenance curative réagit à des problèmes existants. La première permet de planifier les interventions, tandis que la seconde réagit à des situations déjà présentes, souvent avec des coûts et des temps d’arrêt plus élevés.

Ces réponses synthétisent les principaux aspects, mettant en lumière l’importance, les avantages, et les meilleures pratiques de la gestion proactive des équipements.