La maintenance prédictive est aujourd’hui une composante essentielle de la gestion efficace des équipements industriels.

Mais qu’est-ce que la maintenance prédictive exactement ? Pourquoi est-il crucial pour les entreprises d’aujourd’hui de l’adopter ? Découvrons ensemble toutes les réponses à ces questions.

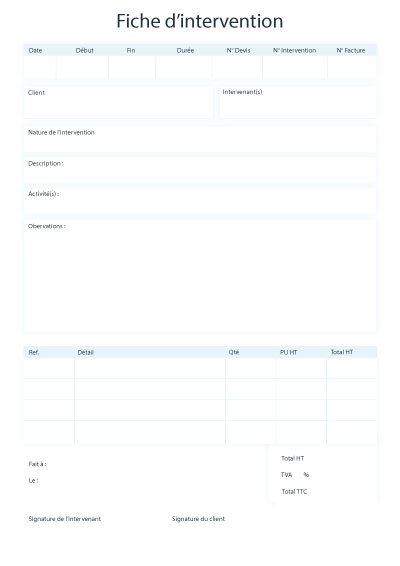

Gagnez du temps sur vos interventions avec Organilog : Logiciel de planification de maintenance

>> Télécharger : le modèle de contrat de maintenance

La maintenance prédictive : qu’est-ce que c’est ?

La maintenance prédictive, également appelée maintenance prévisionnelle, repose sur l’analyse des données collectées à partir des équipements industriels.

Cette analyse permet d’anticiper les défaillances potentielles et de planifier les interventions de maintenance avant que les pannes ne surviennent.

Contrairement à la maintenance curative et préventive, qui sont basées sur des calendriers prédéfinis ou des signes visibles de détérioration, la maintenance prédictive utilise des données en temps réel pour intervenir.

Les limites de la maintenance curative et préventive

Il paraît tout d’abord important de définir les deux termes. La maintenance curative consiste à réagir aux pannes après qu’elles se sont produites. Quant à la maintenance préventive, elle implique la réalisation d’inspections et de réparations périodiques.

Elles présentent toutes deux des limites importantes. En effet, la maintenance curative peut entraîner des temps d’arrêt imprévus, des coûts de réparation élevés et une baisse de la productivité.

De même, la maintenance préventive peut être inefficace, car elle peut entraîner des interventions inutiles ou trop fréquentes, ce qui augmente les coûts et perturbe les opérations.

La maintenance prédictive : un investissement rentable ?

L’adoption d’une stratégie de maintenance prédictive représente un investissement significatif pour une entreprise, mais elle peut s’avérer extrêmement rentable à long terme.

Voici quelques points à considérer pour évaluer son retour sur investissement.

Réduction des coûts de maintenance corrective

En anticipant les pannes et en planifiant les interventions de manière proactive, la maintenance prédictive permet de réduire les coûts associés aux réparations d’urgence et aux arrêts non planifiés des équipements.

Cette réduction des coûts contribue directement à une meilleure rentabilité globale de votre entreprise.

Amélioration du fonctionnement des équipements

En minimisant les temps d’arrêt et en maximisant la disponibilité des équipements, elle permet d’optimiser les processus de production.

Vous pourrez alors bénéficier d’une augmentation de la productivité et des revenus.

Prolongation de la durée de vie des outils

En identifiant et en corrigeant les problèmes de manière précoce, la maintenance prédictive permet de prolonger la durée de vie des équipements industriels.

Elle évite une usure prématurée et des défaillances majeures, contribuant ainsi à réduire les coûts liés au remplacement et à la réparation des équipements.

Amélioration de la satisfaction client

En assurant la disponibilité et la fiabilité des services, elle contribue à améliorer la satisfaction client et à renforcer la réputation de votre société.

Des équipements fiables et des délais de production prévisibles sont des facteurs essentiels pour fidéliser la clientèle et attirer de nouveaux clients.

En conclusion, bien que sa mise nécessite un certain investissement, les avantages à long terme en font un choix rentable pour les entreprises. En utilisant la maintenance prédictive comme un outil stratégique, les entreprises peuvent augmenter leur efficacité opérationnelle et assurer leur compétitivité sur le marché.

Les 5 facteurs clés de succès d’un projet de maintenance

La réussite d’un projet de maintenance repose sur plusieurs facteurs clés qui doivent être pris en compte dès sa conception. Voici quelques éléments essentiels à considérer pour garantir son succès.

Connaître les besoins spécifiques de l’industrie

Chaque secteur industriel a ses propres exigences en matière de maintenance. Il est crucial de comprendre les besoins spécifiques de votre industrie et des équipements concernés.

Une analyse approfondie des processus, des équipements et des défis rencontrés sur le terrain est nécessaire pour concevoir une stratégie de maintenance prédictive adaptée.

Choisir le bon logiciel de gestion

Le succès d’un projet de maintenance dépend également du choix des outils et des technologies appropriés.

Les logiciels GMAO et les capteurs IoT sont des éléments essentiels pour collecter et analyser les informations nécessaires à la détection des défaillances potentielles.

Impliquer et former les équipes de terrain

Les techniciens de maintenance jouent un rôle crucial dans la mise en œuvre de la maintenance prédictive.

Il est important de les impliquer dès le début du projet, de les former aux nouveaux outils, de les sensibiliser à l’importance de l’analyse des données. Vous pourrez alors davantage anticiper les pannes et optimiser la gestion d’interventions.

Établir des protocoles clairs

La mise en place de protocoles clairs est indispensable pour assurer la cohérence et l’efficacité de la maintenance.

Des procédures standardisées pour la collecte des données, la planification des interventions et la gestion des alertes permettent de garantir une approche rigoureuse et méthodique.

Mesurer et évaluer les performances

Pour évaluer l’efficacité de la maintenance prédictive, il est essentiel d’instaurer des indicateurs de performance pertinents et de suivre régulièrement les résultats obtenus.

La mesure du temps moyen entre les pannes, le taux de défaillance, le nombre d’interventions préventives réussies permettent d’identifier les points forts et les axes d’amélioration du système de maintenance.

En intégrant ces facteurs clés dans la planification et la mise en œuvre de votre projet de maintenance prédictive, vous augmenterez significativement vos chances de succès et d’amélioration des opérations industrielles.

Les multiples avantages de la maintenance prédictive

La maintenance prédictive offre de nombreux avantages par rapport aux approches traditionnelles de maintenance.

-

- Réduction des coûts de maintenance : en identifiant et en corrigeant les problèmes avant qu’ils ne deviennent critiques, la maintenance prédictive permet de réduire les coûts associés aux réparations d’urgence et aux arrêts non planifiés.

-

- Optimisation du temps de fonctionnement : grâce à la planification des interventions, les entreprises peuvent réduire les temps d’arrêt et détenir des équipements opérationnels à tout moment.

-

- Amélioration de la sécurité : la maintenance prédictive contribue à créer un environnement de travail plus sûr pour les employés, car elle va détecter les problèmes avant qu’ils ne posent un risque pour la sécurité.

-

- Prolongation de la durée de vie des équipements : elle corrige les problèmes de manière précoce, évitant une usure prématurée des équipements.

-

- Gain de productivité : les équipements sont beaucoup plus fiables, contribuant à renforcer l’efficacité de la production.

Un logiciel GMAO contribue fortement à son succès

La GMAO (Gestion de la maintenance assistée par ordinateur) est un outil essentiel pour mettre en œuvre une stratégie de maintenance prédictive efficace.

Organilog offre une solution logicielle complète qui intègre les dernières avancées en matière de technologies de l’information et de l’Internet des Objets (IoT).

Grâce à ses fonctionnalités avancées, Organilog permet aux entreprises de contrôler l’état de leurs équipements en temps réel et d’analyser les données historiques de manière approfondie.

Contrôle de l’état des équipements en temps réel

La GMAO permet de surveiller l’état des équipements en temps réel grâce à l’intégration de capteurs IoT.

Ces capteurs collectent des données précises sur les performances, la température, les vibrations et d’autres paramètres importants. Ces informations en temps réel permettent aux techniciens de maintenance d’identifier les signes de défaillance potentielle et d’intervenir rapidement pour éviter les temps d’arrêt non planifiés.

Analyse approfondie des données

Organilog offre une capacité d’analyse avancée des données historiques, permettant aux entreprises de détecter les tendances qui pourraient indiquer des problèmes potentiels.

En analysant ces données, les entreprises peuvent prendre des décisions éclairées sur la planification des interventions de maintenance et l’allocation des ressources.

Identification des défaillances imminentes

Organilog est capable d’identifier les signes avant-coureurs de défaillance des équipements.

En surveillant en permanence les données collectées par les capteurs IoT, la solution peut anticiper les pannes potentielles et déclencher des alertes pour que les techniciens puissent intervenir avant que les problèmes ne deviennent critiques.

Collaboration efficace de toute l’équipe de maintenance

Une bonne solution de gestion offre une interface conviviale et intuitive qui permet à toute l’équipe de maintenance de collaborer efficacement.

Les techniciens peuvent suivre les demandes d’intervention, partager des informations sur l’état des équipements et planifier les travaux de manière collaborative. Cette collaboration en temps réel permet d’optimiser les processus de maintenance et d’assurer une réponse rapide aux problèmes.

En intégrant Organilog dans leur stratégie de maintenance prédictive, les entreprises peuvent réduire les temps d’arrêt, augmenter la disponibilité des équipements et améliorer la satisfaction de leurs clients.

Choisissez Organilog pour gérer votre maintenance prédictive

En conclusion, la maintenance prédictive est un élément clé de la stratégie de gestion des équipements industriels.

En combinant l’analyse des données et les technologies de pointe, elle permet aux entreprises d’optimiser leurs opérations, de réduire les coûts et d’améliorer la fiabilité de leurs équipements.

Avec Organilog, vous disposez d’un logiciel de gestion des interventions pour mettre en œuvre une stratégie de maintenance prédictive réussie et assurer le succès de votre entreprise. Contactez-nous sans attendre pour obtenir une démonstration !

Questions fréquentes – Maintenance prédictive

Qu’est-ce que la maintenance prédictive et comment fonctionne-t-elle ?

La maintenance prédictive est une approche proactive qui utilise des données en temps réel pour anticiper les défaillances potentielles des équipements industriels. Elle repose sur la collecte et l’analyse de données à partir de capteurs et d’autres sources de surveillance, permettant d’identifier les tendances, de détecter les anomalies et de prédire les pannes.

Quels sont ses avantages par rapport aux autres méthodes de maintenance ?

La maintenance prédictive offre plusieurs avantages, tels que la réduction des temps d’arrêt, l’optimisation des coûts de maintenance, la prolongation de la durée de vie des équipements et l’amélioration de la productivité.

Comment mettre en place un programme de maintenance prédictive dans mon entreprise ?

La mise en place d’un programme de maintenance prédictive nécessite une évaluation approfondie des besoins de l’entreprise, l’identification des équipements critiques et le choix des outils et technologies appropriés. Il est également crucial de former les équipes à l’utilisation de ces nouvelles technologies et de mettre en place des processus clairs pour garantir l’efficacité du programme.

Quels sont les outils et technologies utilisés dans ce type de maintenance ?

La maintenance prédictive fait appel à une variété d’outils et de technologies avancés, tels que les capteurs IoT et les logiciels de gestion. Ces technologies permettent de collecter, traiter et interpréter les données en temps réel, fournissant ainsi des informations précieuses pour prendre les meilleures décisions.

Quels sont les principaux facteurs de succès d’un projet de maintenance prédictive ?

Les facteurs clés de succès comprennent la compréhension des besoins spécifiques de l’entreprise, le choix des outils appropriés et la mesure régulière des performances pour identifier les points forts et les axes d’amélioration.