Gérer et organiser une équipe de maintenance peut s’avérer complexe, mais c’est essentiel pour garantir la performance et la sécurité de votre entreprise. En tant que chef d’entreprise, vous savez combien il est crucial de maintenir vos équipements en parfait état de fonctionnement tout en assurant la productivité de votre équipe. Dans cet article, nous vous proposons des astuces pratiques pour améliorer la gestion de votre équipe de maintenance, et nous vous montrerons en quoi un logiciel de gestion comme Organilog peut être un atout précieux.

💡Vous êtes professionnel et vous recherchez un logiciel de gestion de maintenance afin de gérer vos équipes, vos rapports et votre facturation ? Contactez-nous pour demander une démo de notre logiciel !

5 astuces pour manager une équipe avec efficacité

1. Définir clairement les rôles et responsabilités

Pour une organisation efficace, il est primordial de définir clairement les rôles et responsabilités de chaque membre de l’équipe. Chaque technicien doit savoir exactement quelles tâches de maintenance lui incombent, que ce soit de la maintenance préventive ou corrective. Cela permet d’éviter les confusions et de s’assurer que toutes les interventions sont effectuées en temps voulu.

Voici quelques points clés pour définir les rôles et responsabilités :

- Attribuer des tâches spécifiques à chaque technicien

- Assurer une répartition équitable des tâches de maintenance

- Établir des procédures claires pour chaque type d’intervention

- Communiquer régulièrement sur les attentes et les objectifs

Cette démarche permet de mettre en place une structure claire et efficace. Par exemple, lors de la maintenance d’une machine dans une usine, il est crucial de savoir quel technicien est responsable de quelle partie du travail. Cette approche facilite également la gestion des contrats de maintenance avec des entreprises contractantes.

2. Planifier les interventions de maintenance

La planification des interventions de maintenance est une étape cruciale pour éviter les pannes imprévues et réduire les temps d’arrêt. Un plan de maintenance préventive bien conçu permet de prévoir les interventions nécessaires à l’entretien des équipements avant qu’ils ne tombent en panne.

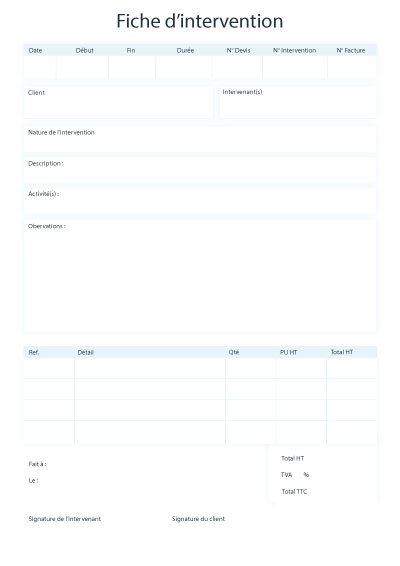

Grâce à un outil de gestion de maintenance assistée par ordinateur (GMAO) comme Organilog, vous pouvez facilement créer et suivre des plans de maintenance. Cela vous permet de planifier les interventions à l’avance, de disposer des ressources nécessaires et de minimiser les interruptions dans la production. En outre, cette planification facilite la mise en place de nouveaux projets et l’acquisition de nouveaux équipements, en assurant une prise en charge adéquate dès le départ.

3. Former continuellement les techniciens

La formation continue des techniciens de maintenance est essentielle pour assurer une maintenance efficace. Les technologies évoluent rapidement, et il est crucial que votre équipe soit à jour sur les nouvelles méthodes et outils de maintenance.

Pour cela, vous pouvez :

- Organiser des sessions de formation régulières

- Mettre l’accent sur les nouvelles techniques et les meilleures pratiques

- Encourager les techniciens à participer à des ateliers et des séminaires

- Investir dans des formations certifiantes

Une formation adéquate améliore non seulement les compétences des techniciens, mais réduit aussi les risques associés aux interventions de maintenance. Par exemple, une bonne formation sur les normes de sécurité et les procédures de contrôle peut aider à prévenir les accidents et à assurer la santé et la sécurité des salariés.

4. Utiliser des indicateurs de performance

Pour améliorer continuellement vos processus de maintenance, il est important de suivre des indicateurs de performance clés (KPI). Ces indicateurs peuvent inclure le temps moyen de réparation, le nombre d’interventions effectuées, ou encore le taux de disponibilité des équipements.

Avec un logiciel GMAO comme Organilog, vous pouvez facilement suivre ces indicateurs en temps réel. Cela vous permet d’identifier rapidement les domaines à améliorer et de prendre des mesures correctives pour optimiser vos opérations de maintenance. Par exemple, un audit régulier des performances de maintenance peut révéler des failles dans le système et des opportunités d’amélioration.

5. Encourager la communication et la collaboration

Une bonne communication et une collaboration efficace entre les membres de l’équipe sont essentielles pour garantir une maintenance réussie. Encouragez vos techniciens à partager leurs expériences et à collaborer sur les projets de maintenance.

Pour améliorer la communication et la collaboration :

- Utilisez une plateforme centralisée pour l’échange d’informations

- Organisez des réunions régulières pour discuter des progrès et des défis

- Encouragez le partage de rapports et de suggestions

- Créez une culture de transparence et de soutien mutuel

Organilog facilite cette communication en offrant une plateforme centralisée où les techniciens peuvent échanger des informations, des rapports et des suggestions. Une équipe soudée et communicative est plus capable de résoudre rapidement les problèmes et d’assurer une maintenance de qualité.

Pourquoi faut-il absolument analyser ses performances ?

Identifier les points faibles et les opportunités d'amélioration

L’analyse des performances est indispensable pour identifier les points faibles de votre organisation de maintenance. En examinant les données sur les interventions passées, vous pouvez repérer les équipements qui posent le plus de problèmes et les processus qui nécessitent des ajustements.

Les indicateurs de performance clés (KPI)

Pour une analyse efficace, voici quelques KPI à suivre :

- Temps moyen de réparation (MTTR) : Le temps moyen nécessaire pour réparer un équipement en panne.

- Taux de disponibilité des équipements : Le pourcentage de temps pendant lequel les équipements sont opérationnels.

- Nombre d’interventions de maintenance : Le nombre total d’interventions effectuées sur une période donnée.

- Coût de la maintenance : Les dépenses totales liées aux activités de maintenance.

- Taux de panne : La fréquence à laquelle les équipements tombent en panne.

Ces indicateurs vous permettent de mesurer la performance de votre équipe et de vos équipements, de détecter les anomalies et d’optimiser vos processus de maintenance. Par exemple, en traitant rapidement les équipements ayant un taux de panne élevé, vous pouvez prolonger leur cycle de vie et réduire les coûts.

En quoi un logiciel GMAO est-il indispensable ?

Un logiciel de Gestion de Maintenance Assistée par Ordinateur (GMAO) comme Organilog offre de nombreux avantages pour optimiser la gestion de vos interventions de maintenance :

- Centralisation des données : Toutes les informations relatives à la maintenance sont accessibles en un seul endroit.

- Planification simplifiée : Créez et gérez facilement des plans de maintenance préventive.

- Suivi en temps réel : Surveillez les interventions et les performances des équipements en temps réel.

- Gestion des stocks : Gérez efficacement les pièces de rechange et les fournitures nécessaires.

- Rapports et analyses : Générez des rapports détaillés pour analyser les performances et identifier les points à améliorer.

- Communication améliorée : Facilitez la communication entre les membres de l’équipe grâce à une plateforme centralisée.

- Réduction des coûts : Optimisez les processus pour réduire les coûts de maintenance et améliorer la durée de vie des équipements.

- Gestion des interventions à distance : Permettez à vos techniciens de planifier et de réaliser des interventions même lorsqu’ils sont en déplacement.

En utilisant un logiciel GMAO comme Organilog, vous pouvez transformer votre gestion de la maintenance en une opération fluide, efficace et rentable. Vous disposez de tous les outils nécessaires pour assurer la continuité de votre production et maintenir un haut niveau de performance.