Le processus de maintenance préventive est un élément crucial dans la gestion efficace des équipements et des ressources au sein d’une entreprise.

Que vous soyez un professionnel de la maintenance sur le terrain ou un gestionnaire chargé de veiller au bon fonctionnement des activités, comprendre et mettre en place un processus de maintenance préventive peut faire toute la différence.

Vous recherchez un logiciel de suivi de maintenance ? Contactez-nous pour obtenir des informations et une démonstration de l’outil gratuite.

Processus maintenance préventive : qu’est-ce que c’est ?

Avant d’entrer dans les détails des étapes pour la mise en place de la maintenance préventive, il est important de comprendre ce que cela signifie réellement.

En termes simples, la maintenance préventive consiste à effectuer des actions de maintenance planifiées avant qu’un équipement ne tombe en panne ou ne subisse une défaillance majeure.

5 avantages considérables pour votre entreprise

Les avantages de la maintenance préventive sont nombreux et significatifs. Voici quelques-uns d’entre eux :

- 📉 Réduction des coûts liés aux réparations imprévues et aux arrêts de production.

- ⏳ Prolongation de la durée de vie des équipements et optimisation de leur performance.

- 💼 Garantie de la sécurité des travailleurs sur le terrain et des opérations sans risque.

- 💪 Minimisation des temps d’arrêt imprévus et amélioration de la productivité.

- 🔄 Amélioration de la planification des ressources et optimisation des activités de l’entreprise en réduisant les interruptions non planifiées.

Il existe 4 types de maintenance préventive

| Type de maintenance préventive | Description |

| Maintenance basée sur le temps ⏰ | Interventions planifiées selon un calendrier fixe |

| Maintenance prédictive 📊 | Utilisation de données pour anticiper les pannes |

| Maintenance basée sur l’état 🔍 | Interventions en fonction de l’état des équipements |

| Maintenance conditionnelle 🛠️ | Actions basées sur des conditions spécifiques |

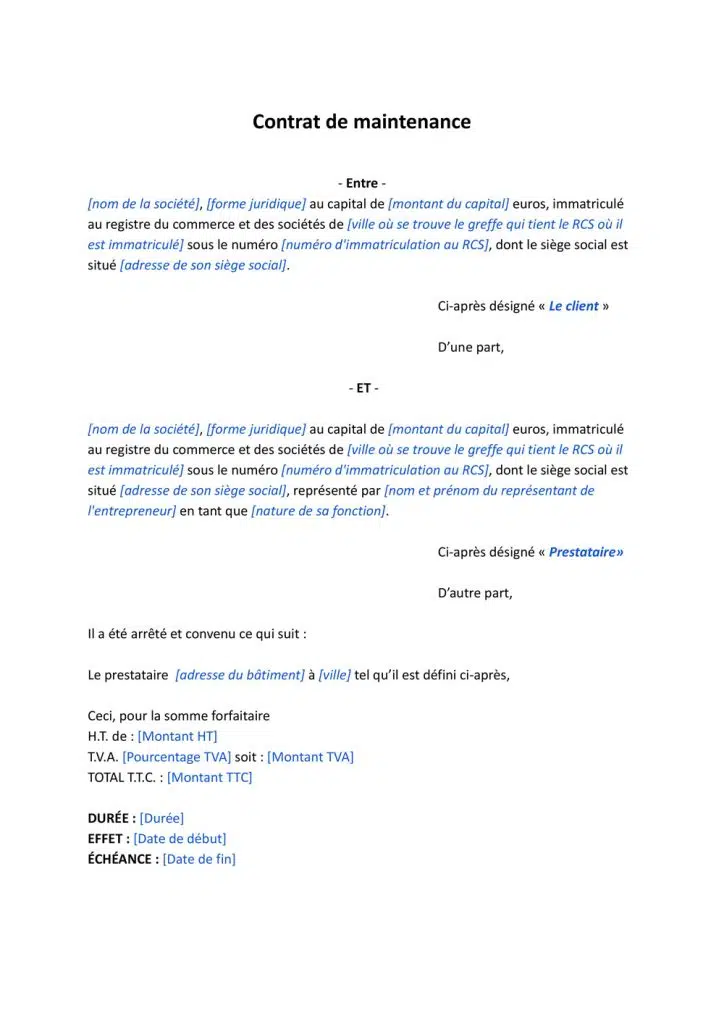

Notre modèle de contrat de maintenance

>> Télécharger : le modèle contrat de maintenance

7 étapes clés pour mettre en place votre plan de maintenance

Maintenant que nous avons couvert les bases, passons aux étapes concrètes pour mettre en place un programme de maintenance préventive efficace :

1. Définir les équipements et les ressources à entretenir

La première étape consiste à dresser une liste exhaustive des équipements, machines et ressources nécessitant une maintenance régulière. Cela peut inclure des machines de production, des outils spécialisés, des véhicules ou même des installations physiques.

2. Établir un calendrier de maintenance préventive

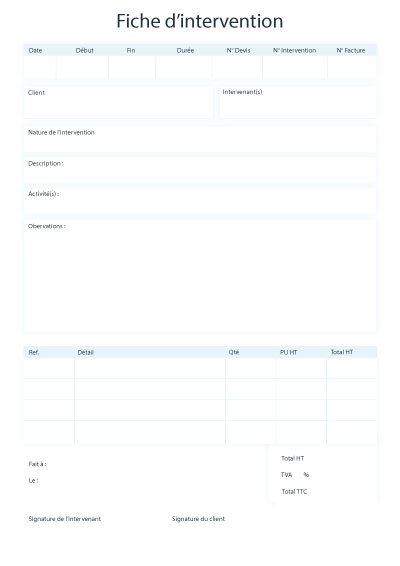

Une fois que vous avez identifié vos actifs à entretenir, il est essentiel d’établir un calendrier de maintenance préventive. Cela implique de déterminer la fréquence des interventions, les tâches à effectuer à chaque étape et les ressources nécessaires pour les réaliser. Pensez à pré remplir votre fiche d’intervention numérique pour gagner du temps lors de vos déplacement.

3. Créer des listes de contrôle détaillées

Chaque intervention de maintenance préventive doit être accompagnée d’une liste de contrôle détaillée. Cette liste devrait inclure toutes les étapes à suivre, les outils requis, ainsi que les critères d’inspection et de vérification.

4. Former le personnel sur les procédures de maintenance

Une maintenance préventive efficace nécessite une équipe bien formée et informée. Assurez-vous que votre personnel de maintenance comprend les procédures à suivre, les normes de sécurité et l’importance de leur rôle dans le processus.

5. Utiliser des outils de suivi et de gestion

Pour faciliter la planification et le suivi des interventions de maintenance, il est recommandé d’utiliser des outils de gestion de la maintenance assistée par ordinateur (GMAO) comme Organilog. Ces logiciels permettent de centraliser les données, de planifier les interventions et de générer des rapports d’activité en temps réel.

6. Analyser et ajuster le processus

La maintenance préventive est un processus évolutif. Il est donc important de surveiller et d’analyser régulièrement les résultats de vos interventions. En fonction des retours d’expérience et des données recueillies, n’hésitez pas à ajuster votre programme de maintenance pour l’optimiser.

7. Prioriser la sécurité et la qualité

Enfin, n’oubliez jamais que la sécurité et la qualité sont des priorités absolues. Assurez-vous que toutes les interventions de maintenance sont réalisées dans le respect des normes de sécurité en vigueur et qu’elles répondent aux exigences de qualité de votre entreprise.

Voici le tableau récapitulatif résumant les différentes étapes :

| Étapes | Description |

| 🛠️ 1. Définir les équipements et les ressources à entretenir | Dresser une liste exhaustive des équipements nécessitant une maintenance régulière. |

| 📅 2. Établir un calendrier de maintenance préventive | Planifier les interventions en fonction des besoins identifiés. |

| 📋 3. Créer des listes de contrôle détaillées | Élaborer des guides précis pour chaque intervention. |

| 📚 4. Former le personnel sur les procédures de maintenance | Assurer que l’équipe est bien informée et formée pour effectuer les tâches. |

| 💻 5. Utiliser des outils de suivi et de gestion | Adopter des logiciels spécialisés pour faciliter la gestion des interventions. |

| 🔄 6. Analyser et ajuster le processus | Évaluer régulièrement l’efficacité des interventions et apporter des améliorations. |

| ⚠️ 7. Prioriser la sécurité et la qualité | Garantir que toutes les interventions sont réalisées dans le respect des normes de sécurité et de qualité. |

Pourquoi utiliser une GMAO comme Organilog ?

- 💬 Communiquer facilement entre l’équipe bureau et le terrain, grâce à une interface conviviale et intuitive.

- 🔄 Modifier rapidement le planning et notifier automatiquement les équipes des changements.

- 📅 Planifier les interventions de maintenance de manière proactive, en fonction des besoins identifiés.

- 📲 Suivre les équipements grâce à la pointeuse mobile et aux QR codes, pour une gestion précise et efficace.

- 📊 Remonter les informations terrain en temps réel, afin d’optimiser les décisions et les actions à prendre.

Faites le choix d’Organilog pour votre GMAO

En choisissant Organilog comme solution de gestion de la maintenance, vous bénéficiez d’une équipe française passionnée, à l’écoute de vos besoins et prête à vous accompagner au quotidien.

Questions fréquentes – Processus maintenance préventive

Qu’est-ce que la maintenance préventive et pourquoi est-elle importante ?

La maintenance préventive est une stratégie proactive visant à éviter les pannes et à optimiser les performances des équipements. Contrairement à la maintenance corrective, qui intervient après qu’une panne se soit produite, la maintenance préventive implique la planification et la mise en œuvre d’actions régulières d’entretien.

Son objectif principal est d’assurer le bon fonctionnement des actifs et de réduire les coûts liés aux réparations imprévues et aux arrêts de production. Par exemple, la vérification régulière des pièces et la lubrification des machines sont des actions courantes de maintenance préventive.

Elle peut être réalisée par le personnel interne ou externalisée à des techniciens spécialisés. La maintenance préventive est un indicateur clé de la maturité organisationnelle et de la qualité du service client dans une entreprise.

Comment mettre en place un programme de maintenance préventive efficace ?

La mise en place d’un programme de maintenance préventive efficace nécessite une approche systématique et bien planifiée. Voici quelques étapes clés à suivre :

- Définir clairement les équipements et les actifs à entretenir.

- Établir un plan de maintenance préventive en identifiant les actions à effectuer, leur fréquence et les responsabilités.

- Utiliser des indicateurs de performance pour mesurer l’efficacité du programme et ajuster si nécessaire.

- Intégrer la maintenance préventive dans la routine opérationnelle de l’organisation.

- Prioriser les interventions en fonction des risques et des priorités de l’entreprise.

- Effectuer régulièrement des inspections et des vérifications pour assurer la conformité aux normes et réglementations de l’industrie.

- Mettre en place un système de gestion de la maintenance assistée par ordinateur (GMAO) pour faciliter la planification, le suivi et la gestion des activités de maintenance.

En suivant ces étapes et en restant engagé dans un processus d’amélioration continue, une organisation peut établir et maintenir un programme de maintenance préventive robuste et efficace.

Quelle est l’importance de la maintenance corrective par rapport à la maintenance préventive ?

La maintenance corrective intervient après qu’une panne ou un dysfonctionnement ait été constaté sur un équipement ou un système. Contrairement à la maintenance préventive, qui vise à prévenir les pannes en effectuant des actions régulières d’entretien, la maintenance corrective se concentre sur la résolution des problèmes existants.

Son importance réside dans sa capacité à rétablir rapidement les opérations normales de travail et à minimiser les interruptions de production. Cependant, elle peut être coûteuse et entraîner des temps d’arrêt prolongés si elle n’est pas gérée efficacement.

Par conséquent, il est essentiel de maintenir un juste équilibre entre la maintenance préventive et corrective pour optimiser l’utilisation des ressources et améliorer la disponibilité des équipements.

Comment anticiper les besoins en maintenance pour éviter les interruptions dans l’atelier de travail ?

L’anticipation des besoins en maintenance est un élément clé du management efficace des opérations dans un atelier de travail. En utilisant des indicateurs de performance et en réalisant des analyses régulières, il est possible de mesurer la performance des équipements et d’identifier les signes précurseurs de défaillance.

En établissant des niveaux de paramètres conformes aux normes ISO et en suivant les recommandations des fabricants, une organisation peut définir des seuils d’alerte pour déclencher des actions préventives.

Le remplacement planifié des pièces usées et l’entretien régulier du matériel sont des pratiques utiles pour augmenter la durée de vie des équipements et minimiser les interruptions.

En impliquant activement le personnel dans le processus de gestion de la maintenance, il est possible de mobiliser les compétences et l’expertise nécessaires pour anticiper les besoins en maintenance et assurer le bon fonctionnement de l’atelier sur le long terme.

Quel est l’impact de la certification ISO sur la gestion de la maintenance préventive ?

La certification ISO, notamment la norme ISO 9001, offre un cadre de référence pour établir et maintenir un système de management de la qualité efficace. En ce qui concerne la maintenance préventive, la certification ISO peut avoir un impact significatif sur plusieurs aspects.

Elle impose des mesures strictes de mesure et de vérification des processus de maintenance, ce qui garantit une gestion cohérente et conforme aux normes établies. De plus, elle définit des niveaux de critères et de paramètres de qualité qui doivent être respectés pour assurer le bon fonctionnement du matériel et des équipements. La certification ISO permet également de documenter de manière précise les activités de maintenance, y compris les dates d’intervention, les méthodes utilisées et les personnes responsables de leur réalisation.

En investissant dans la certification ISO, les entreprises peuvent augmenter leur rentabilité en réduisant les temps d’arrêt et en optimisant l’utilisation des ressources, ce qui constitue un élément essentiel du management moderne.

Quelle est la meilleure méthode pour gérer l’historique de la maintenance dans un environnement mobile ?

Dans un environnement de travail de plus en plus mobile, il est essentiel de disposer d’une méthode efficace pour gérer l’historique de la maintenance. Les solutions mobiles offrent une meilleure flexibilité et une accessibilité accrue aux données, ce qui facilite la collecte et la documentation des informations relatives aux interventions de maintenance. En utilisant des applications mobiles dédiées, les techniciens peuvent enregistrer les détails des interventions en temps réel, y compris les heures d’intervention, les taux de réactivité et les activités réalisées.

Cette approche permet de centraliser l’information et de la rendre accessible à toute personne concernée, quel que soit son lieu de travail. De plus, l’utilisation de solutions mobiles permet de faciliter la collaboration entre les membres de l’équipe de maintenance, en leur permettant de partager instantanément les données et les rapports d’intervention. En choisissant la bonne solution mobile, les entreprises peuvent améliorer leur efficacité opérationnelle et garantir un suivi précis de l’historique de la maintenance, ce qui constitue un élément essentiel du management moderne.

Cette approche proactive permet non seulement une meilleure gestion des ressources, mais également une augmentation de la rentabilité pour l’entreprise et son personnel, en minimisant les temps d’arrêt imprévus et en optimisant l’utilisation des équipements.