Maintenance productive totale : de quoi s'agit-il ?

La maintenance productive totale (TPM) est une philosophie de gestion industrielle visant à maximiser la productivité des équipements en minimisant les pertes de production. D’origine japonaise, cette méthode a été popularisée par le Japan Institute of Plant Maintenance. La TPM repose sur l’idée que tous les employés, du cadre au technicien, sont impliqués dans la maintenance des équipements. En d’autres termes, chacun est responsable de l’efficacité des machines et du processus de production.

L’objectif principal de la TPM est d’atteindre :

- Zéro défaut

- Zéro panne

- Zéro accident

Cela se traduit par une amélioration continue des processus, une réduction des arrêts de production et une optimisation de la durée de vie des équipements. Alors, comment peut-on mettre en œuvre cette méthode de manière efficace ? Voici une exploration détaillée de ses principes et de ses avantages.

💡Vous êtes professionnel et vous recherchez un logiciel de maintenance afin de gérer vos équipes, vos rapports et votre facturation ? Contactez-nous pour demander une démo de notre logiciel !

Quels sont les 8 piliers fondamentaux de la TPM ?

La TPM repose sur huit piliers fondamentaux qui visent à maximiser l’efficacité des équipements et à améliorer la productivité globale de l’entreprise. Voici ces piliers en détail :

1. Maintenance autonome

La maintenance autonome implique que les opérateurs de machine prennent en charge certaines tâches de maintenance préventive. Cela inclut le nettoyage, les inspections de routine et les petites réparations. En responsabilisant les opérateurs, on réduit le risque de panne et on améliore l’état de fonctionnement des machines.

2. Amélioration ciblée

L’amélioration ciblée se concentre sur l’élimination des pertes identifiées dans le processus de production. Il s’agit d’une démarche proactive où les équipes analysent les causes des problèmes et mettent en place des actions correctives pour les résoudre de manière durable.

3. Maintenance planifiée

La maintenance planifiée consiste à effectuer des interventions de maintenance à des moments programmés pour éviter les pannes imprévues. En planifiant les arrêts de maintenance, on peut maximiser le temps productif des machines et minimiser les interruptions de production.

4. Formation et éducation

Former et éduquer les employés sur les principes de la TPM et les techniques de maintenance est crucial. Une bonne formation permet d’assurer que tout le personnel comprend l’importance de la maintenance et sait comment effectuer les tâches nécessaires de manière efficace.

5. Maintenance de la qualité

Ce pilier vise à intégrer des techniques de maintenance qui garantissent la qualité des produits fabriqués. En assurant que les machines fonctionnent toujours de manière optimale, on réduit les risques de défauts de production et on améliore la qualité finale des produits.

6. Gestion initiale des équipements

Ce principe concerne l’intégration des concepts de TPM dès la conception des équipements. En tenant compte des exigences de maintenance et de fiabilité dès le début, on peut concevoir des machines plus faciles à entretenir et moins sujettes aux pannes.

7. Sécurité, santé et environnement

Assurer la sécurité et la santé des employés ainsi que la protection de l’environnement est un aspect clé de la TPM. Des procédures et des mesures spécifiques sont mises en place pour prévenir les accidents et minimiser les impacts environnementaux.

8. Maintenance précoce

La maintenance précoce se concentre sur la détection et la résolution rapide des problèmes dès leur apparition. En intervenant tôt, on peut éviter les pannes graves et prolonger la durée de vie des équipements.

La TPM présente des avantages considérables

La Total Productive Maintenance (TPM) offre de nombreux avantages pour une entreprise comme Organilog, en améliorant significativement l’efficacité de ses opérations et en réduisant les coûts de maintenance. Voici comment :

- Amélioration de la productivité : La TPM vise à optimiser le rendement des équipements et des processus de fabrication. En impliquant tous les opérateurs dans la démarche TPM, on augmente leur engagement et leur autonomie, ce qui conduit à une meilleure utilisation des machines et à une réduction des défaillances.

- Réduction des coûts : La philosophie japonaise de la TPM se base sur la prévention des pannes et la maintenance proactive. En introduisant un programme de maintenance prédictive et en assurant la maintenance préalable des équipements, Organilog peut réduire les coûts liés aux arrêts de production imprévus et aux réparations coûteuses.

- Amélioration de la qualité et de la sécurité : La mise en œuvre de la TPM inclut des actions visant à améliorer la qualité des produits et la sécurité sur le lieu de travail. En nettoyant et en inspectant régulièrement les machines, on assure un environnement de travail plus sûr et on réduit les risques d’accidents, ce qui est essentiel pour respecter les normes de sécurité.

- Augmentation de la disponibilité des équipements : Grâce à une maintenance planifiée et une gestion proactive des actifs, la TPM contribue à augmenter le temps de disponibilité des machines. Cela se traduit par une augmentation du temps moyen de fonctionnement sans panne et une meilleure gestion de la production.

- Amélioration globale des processus : En intégrant des stratégies de maintenance proactive et en suivant une approche lean, Organilog peut identifier et éliminer les inefficacités dans son système de production. Cette amélioration continue des processus de maintenance permet de maintenir un haut niveau de performance et de garantir des résultats optimaux.

Pourquoi utiliser un logiciel GMAO est-il incontournable ?

Pour maximiser les avantages de la TPM, l’utilisation d’un logiciel de gestion de la maintenance assistée par ordinateur (GMAO) est essentielle. Voici pourquoi un GMAO est incontournable pour Organilog :

- Optimisation des activités de maintenance : Un GMAO permet de suivre et d’analyser en temps réel toutes les activités de maintenance, y compris la maintenance curative, prédictive et proactive. Cela garantit une gestion efficace des ressources et une réduction des temps d’arrêt.

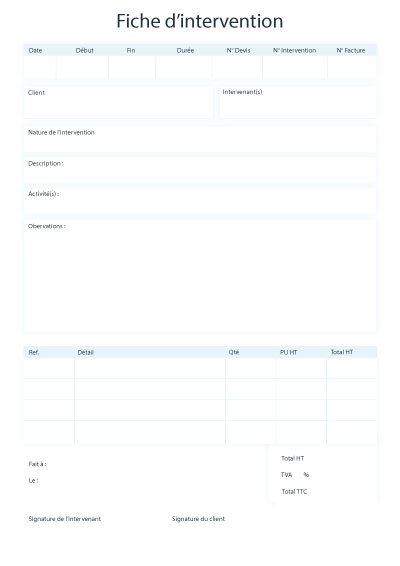

- Amélioration de la planification et du suivi : En utilisant un GMAO, Organilog peut planifier et programmer les interventions de maintenance de manière plus précise. Le logiciel offre des outils pour suivre l’état des équipements, programmer des inspections régulières et maintenir un rapport détaillé de chaque intervention.

- Réduction des coûts et amélioration du rendement : La mise en place d’un GMAO permet de réduire les coûts de maintenance en optimisant les cycles de vie des équipements et en prévoyant les besoins de maintenance. Cela contribue à une utilisation plus efficiente des ressources et à un meilleur rendement global.

- Amélioration de la disponibilité et de la fiabilité des équipements : Le GMAO aide à identifier les pannes potentielles avant qu’elles ne surviennent, ce qui augmente la disponibilité des équipements et réduit les interruptions de production. En assurant une maintenance régulière et en utilisant des données précises, Organilog peut maintenir un haut niveau de fiabilité des machines.

- Intégration des nouvelles technologies : Un GMAO moderne permet l’intégration des technologies avancées, telles que l’Internet des objets (IoT) et les systèmes de maintenance prédictive. Ces technologies offrent des mesures précises et des analyses basées sur les données recueillies, améliorant ainsi la stratégie de maintenance de l’entreprise.

- Amélioration de la communication et de la collaboration : Le GMAO facilite la communication entre les différents niveaux de l’organisation, des opérateurs aux gestionnaires. Cela assure une meilleure coordination des efforts et une mise en œuvre plus efficace des programmes de maintenance.

En conclusion, pour Organilog, la mise en place de la TPM et l’utilisation d’un logiciel GMAO sont des étapes cruciales pour améliorer la qualité, réduire les coûts et optimiser la performance globale de ses opérations de maintenance industrielle.