La maintenance industrielle est un pilier essentiel pour garantir le bon fonctionnement de vos équipements. Que vous soyez responsable de maintenance dans une entreprise agroalimentaire, aéronautique ou autre, optimiser vos opérations de maintenance est crucial. Alors, comment s’assurer que vos équipements restent en parfait état de marche ? Voici les 10 pratiques incontournables pour une maintenance réussie.

Pourquoi la maintenance industrielle est importante ?

La maintenance industrielle assure le bon fonctionnement des équipements de production et minimise les arrêts de production. En effet, une panne imprévue peut entraîner des coûts énormes, non seulement en termes de réparations, mais aussi de perte de production. Voici quelques avantages de la maintenance industrielle :

- Réduction des pannes imprévues : Les interventions planifiées permettent de détecter et de corriger les problèmes avant qu’ils ne deviennent critiques.

- Prolongation de la durée de vie des équipements : Un entretien régulier empêche l’usure prématurée des machines.

- Amélioration de la sécurité : En assurant que les machines sont en bon état, vous réduisez les risques d’accidents.

- Optimisation de la production : Moins de temps d’arrêt signifie une meilleure productivité et une utilisation plus efficace des ressources.

- Réduction des coûts de réparation : Les petites réparations et ajustements réguliers sont généralement moins coûteux que des interventions majeures après une panne.

💡Vous êtes professionnel et vous recherchez un logiciel GMAO ou un logiciel de maintenance industrielle afin de gérer vos équipes, vos rapports et votre facturation ? Contactez-nous pour demander une démo de notre logiciel !

Top 10 des meilleures méthodes de gestion de maintenance industrielle

1. La maintenance préventive : Anticiper pour mieux gérer

La maintenance préventive consiste à réaliser des interventions régulières pour éviter les pannes. Cette méthode permet de prolonger la durée de vie des équipements en les maintenant en bon état de fonctionnement. Par exemple, dans une usine agroalimentaire, le remplacement systématique des filtres et la lubrification régulière des machines peuvent prévenir de nombreux problèmes. Les avantages de la maintenance préventive incluent :

- Réduction des arrêts imprévus

- Amélioration de la fiabilité des équipements

- Diminution des coûts de réparation sur le long terme

2. La maintenance corrective : Réparer rapidement pour réduire les impacts

La maintenance corrective intervient après qu’une panne ou un dysfonctionnement a été détecté. Elle vise à réparer ou remplacer les composants défaillants pour rétablir le fonctionnement normal de l’équipement. Bien que cette méthode soit réactive, elle reste essentielle pour les situations imprévues. Par exemple, lorsqu’un convoyeur tombe en panne en pleine production, une intervention rapide des techniciens de maintenance est cruciale.

3. La maintenance prédictive : Utiliser les données pour prévenir les pannes

Grâce à l’analyse des données et à la surveillance continue, la maintenance prédictive permet d’anticiper les pannes avant qu’elles ne surviennent. En utilisant des capteurs et des logiciels d’analyse, vous pouvez détecter des anomalies et planifier des interventions préventives ciblées. Par exemple, dans l’industrie aéronautique, cette méthode permet de surveiller l’usure des composants critiques et de planifier leur remplacement avant une défaillance. Les étapes clés de la maintenance prédictive sont :

- Collecte de données via des capteurs

- Analyse des données pour détecter des anomalies

- Planification des interventions basées sur les prévisions

4. La maintenance conditionnelle : Intervenir au bon moment

La maintenance conditionnelle repose sur la surveillance des conditions réelles de fonctionnement des équipements. Elle se base sur des indicateurs spécifiques comme la température, les vibrations ou l’usure pour décider du moment opportun pour intervenir. Cette méthode est particulièrement utile pour les équipements critiques où un arrêt imprévu aurait de graves conséquences.

5. La gestion de la maintenance assistée par ordinateur (GMAO)

Une GMAO permet de centraliser et d’automatiser la gestion de toutes les opérations de maintenance. En utilisant un logiciel GMAO comme Organilog, vous pouvez planifier, suivre et analyser les interventions de maintenance avec une grande précision. Les avantages incluent :

- Centralisation des données de maintenance

- Automatisation de la planification des interventions

- Suivi en temps réel des opérations de maintenance

6. L’utilisation de technologies avancées

L’intégration de technologies comme l’IoT (Internet des Objets), l’intelligence artificielle et les jumeaux numériques révolutionne la maintenance industrielle. Ces technologies permettent une surveillance en temps réel, une analyse prédictive et une optimisation continue des opérations de maintenance.

7. La formation continue des techniciens de maintenance

La formation régulière des techniciens de maintenance est essentielle pour garantir leur efficacité et leur sécurité. Des techniciens bien formés sont capables de diagnostiquer rapidement les problèmes et d’effectuer des réparations précises. Par exemple, des formations sur les nouvelles technologies et les équipements spécifiques à votre secteur peuvent grandement améliorer les compétences de votre équipe. Les bénéfices de la formation continue incluent :

- Amélioration des compétences techniques des techniciens

- Réduction des erreurs et des accidents

- Adaptation rapide aux nouvelles technologies et méthodes

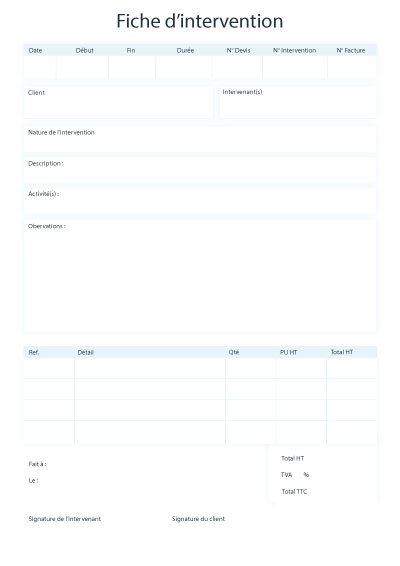

8. La documentation et le suivi des interventions

Tenir des registres détaillés de toutes les interventions de maintenance est crucial pour une gestion efficace. Cela inclut les rapports d’inspection, les historiques de maintenance et les plans d’entretien. Une bonne documentation permet d’identifier les tendances, de planifier les futures interventions et de démontrer la conformité aux normes de sécurité.

9. La collaboration avec des partenaires externes

Collaborer avec des prestataires de services spécialisés peut être bénéfique pour les opérations de maintenance complexes ou spécifiques. Ces partenaires apportent une expertise complémentaire et peuvent intervenir rapidement en cas de besoin. Par exemple, pour la maintenance des systèmes d’automatisation ou des équipements de haute technologie.

10. L’amélioration continue des processus de maintenance

Adopter une approche d’amélioration continue permet d’optimiser constamment les méthodes et les processus de maintenance. En recueillant des retours d’expérience et en analysant les performances, vous pouvez identifier des opportunités d’amélioration et mettre en place des actions correctives. Les étapes pour une amélioration continue incluent :

- Collecte régulière de feedback des techniciens et utilisateurs

- Analyse des performances et des incidents

- Mise en place de mesures correctives et préventives

En quoi un logiciel GMAO est indispensable ?

Un logiciel de Gestion de la Maintenance Assistée par Ordinateur (GMAO) comme Organilog devient indispensable dans le cadre d’une maintenance industrielle moderne et efficace. Voici pourquoi :

- Centralisation des données : Toutes les informations sur les équipements, les interventions de maintenance et les pièces de rechange sont centralisées dans une seule plateforme.

- Planification et suivi des interventions : Vous pouvez facilement planifier les maintenances préventives et correctives, suivre les interventions en temps réel et gérer les priorités.

- Gestion des stocks et des pièces de rechange : Un logiciel GMAO vous aide à gérer les stocks de pièces de rechange, à anticiper les besoins et à éviter les ruptures de stock.

- Analyse et reporting : Les outils d’analyse et de reporting intégrés permettent de suivre les performances des équipements, d’identifier les tendances et d’optimiser les processus de maintenance.

- Amélioration de la communication : Une GMAO facilite la communication entre les équipes de maintenance et les autres départements de l’entreprise, améliorant ainsi la coordination et l’efficacité globale.

En conclusion, adopter des pratiques de maintenance efficaces et utiliser un logiciel GMAO comme Organilog sont des étapes cruciales pour garantir le bon fonctionnement de vos équipements industriels. Ces stratégies permettent non seulement de réduire les coûts et les pannes, mais aussi d’optimiser la production et d’améliorer la sécurité des techniciens de maintenance.

N’attendez plus ! Contactez-nous dès aujourd’hui pour demander une démonstration gratuite de notre logiciel Organilog et découvrez comment nous pouvons simplifier et améliorer vos opérations de maintenance.