Quels sont les objectifs de la maintenance ?

Dans le monde industriel, la maintenance joue un rôle crucial. Elle vise à assurer le bon fonctionnement des équipements et des machines, tout en minimisant les risques de pannes et les coûts de réparation. Pour les chefs d’entreprises de maintenance, il est essentiel de maintenir les équipements en parfait état de fonctionnement pour garantir une production continue et de haute qualité. Cela implique une planification stratégique des interventions, une gestion efficace des ressources et une anticipation des défaillances potentielles. En somme, la maintenance industrielle vise à :

- Maximiser la disponibilité des machines et des équipements.

- Réduire les temps d’arrêt imprévus et les interruptions de production.

- Améliorer la sécurité des opérations en évitant les accidents dus à des équipements défectueux.

- Prolonger la durée de vie des machines.

- Optimiser les coûts en évitant des réparations coûteuses grâce à une prévention efficace.

La question qui se pose est : comment atteindre ces objectifs de manière efficace et économique ? La réponse réside dans la compréhension et la mise en œuvre des différents types de maintenance industrielle.

💡Vous êtes professionnel et vous recherchez un logiciel GMAO ou un logiciel de maintenance industrielle afin de gérer vos équipes, vos rapports et votre facturation ? Contactez-nous pour demander une démo de notre logiciel !

Les 5 types de maintenance industrielle

1. Maintenance corrective

La maintenance corrective, aussi appelée maintenance curative, est effectuée après l’apparition d’une panne. Elle vise à remettre en état de fonctionnement un équipement défaillant. Ce type de maintenance se divise en deux catégories : la maintenance corrective planifiée et non planifiée.

- Maintenance corrective planifiée : elle est programmée à l’avance, généralement après une détection précoce d’un problème potentiel.

- Maintenance corrective non planifiée : elle intervient en urgence suite à une panne inattendue.

Bien que nécessaire, la maintenance corrective présente des inconvénients majeurs tels que des coûts élevés et des interruptions de production. Elle est donc souvent considérée comme une solution de dernier recours.

2. Maintenance préventive

La maintenance préventive consiste à effectuer des interventions régulières pour anticiper les pannes et réduire la probabilité de défaillance des équipements. Elle se décline en deux sous-types :

- Maintenance préventive systématique : elle est réalisée à intervalles réguliers, indépendamment de l’état de l’équipement.

- Maintenance préventive conditionnelle : elle repose sur des données de surveillance et intervient lorsque certains paramètres prédéfinis sont atteints.

Par exemple, une entreprise de production peut planifier un entretien systématique tous les six mois pour vérifier l’usure des pièces critiques et effectuer les remplacements nécessaires.

3. Maintenance conditionnelle

La maintenance conditionnelle, ou maintenance basée sur l’état, utilise des capteurs et des systèmes de surveillance pour collecter des données en temps réel sur l’état des équipements. Les interventions sont effectuées uniquement lorsque les données indiquent une dégradation ou un risque accru de panne.

Ce type de maintenance permet de maximiser la durée de vie des équipements en intervenant au moment opportun, ni trop tôt ni trop tard. Par exemple, les entreprises du secteur minier utilisent des capteurs pour surveiller l’état des moteurs de leurs machines, et planifient des interventions lorsque des signes de fatigue sont détectés.

4. Maintenance prédictive

La maintenance prédictive va un pas plus loin que la maintenance conditionnelle. Elle repose sur l’analyse de données historiques et actuelles pour prévoir les pannes avant qu’elles ne se produisent. Grâce à des algorithmes avancés et à l’intelligence artificielle, ce type de maintenance permet de prédire avec précision le moment où une défaillance est susceptible de se produire.

Les avantages de la maintenance prédictive incluent une réduction des coûts de maintenance, une augmentation de la fiabilité des équipements et une optimisation des ressources. Par exemple, une entreprise de fabrication peut utiliser des outils de maintenance prédictive pour analyser les vibrations de ses machines et prévoir les interventions nécessaires bien à l’avance.

5. Maintenance palliative

La maintenance palliative vise à réduire les conséquences des pannes sans nécessairement résoudre le problème sous-jacent. Elle consiste souvent en des réparations temporaires qui permettent de maintenir l’équipement en fonctionnement jusqu’à ce qu’une solution permanente puisse être mise en œuvre.

Ce type de maintenance est utile dans des situations où une réparation immédiate n’est pas possible ou où le coût d’une intervention corrective complète serait prohibitif. Par exemple, une usine de production alimentaire peut appliquer une solution palliative pour maintenir une ligne de production en service jusqu’à ce qu’une pièce de rechange soit disponible.

Pourquoi faut-il absolument utiliser un logiciel GMAO ?

- Centralisation des informations : Un logiciel GMAO permet de centraliser toutes les données relatives à la maintenance en un seul endroit, facilitant ainsi la gestion et le suivi des activités de maintenance.

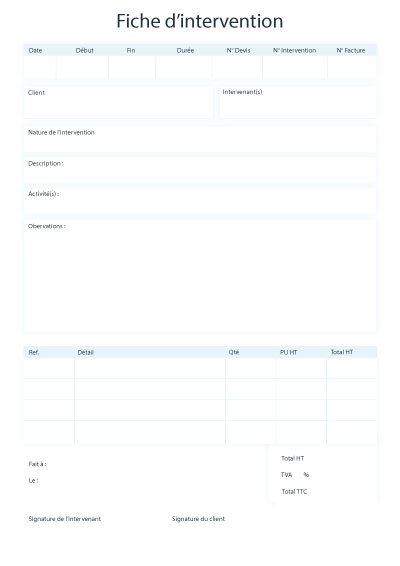

- Planification et suivi des interventions : Vous pouvez planifier et suivre toutes les interventions de maintenance de manière précise, garantissant que toutes les tâches sont effectuées en temps voulu.

- Optimisation des ressources : La GMAO aide à optimiser l’utilisation des ressources humaines et matérielles, réduisant ainsi les temps d’arrêt grâce à une planification proactive.

- Réduction des coûts : En utilisant un logiciel de GMAO, les entreprises peuvent réduire les coûts de maintenance en minimisant les interventions d’urgence et en prolongeant la durée de vie des équipements.

- Amélioration de la fiabilité et de la sécurité : La GMAO permet de suivre et d’analyser les performances des équipements en temps réel, d’identifier les tendances de défaillance et de mettre en œuvre des stratégies de maintenance adaptées, améliorant ainsi la fiabilité des machines et renforçant la sécurité des opérations.

Conclusion

Les différents types de maintenance industrielle, qu’ils soient correctifs, préventifs, conditionnels, prédictifs ou palliatifs, jouent tous un rôle crucial dans la gestion des équipements et des machines. Pour les chefs d’entreprises de maintenance, l’utilisation d’un logiciel de GMAO comme Organilog est un atout indispensable. Il permet non seulement de centraliser et optimiser les opérations de maintenance, mais aussi de réduire les coûts, d’améliorer la fiabilité des équipements et de garantir la sécurité des opérations.

Investir dans un logiciel GMAO, c’est faire le choix de l’efficacité, de la réactivité et de la sérénité. Ne laissez plus les pannes imprévues perturber votre activité. Adoptez Organilog et focalisez-vous sur votre cœur de métier en toute tranquillité.