En quoi consistent la maintenance préventive et la maintenance corrective ?

La gestion efficace de la maintenance est cruciale pour toute entreprise, surtout dans le domaine des interventions sur le terrain. Deux approches principales guident cette gestion : la maintenance préventive et la maintenance corrective. Comprendre la différence entre ces deux stratégies peut faire toute la différence pour assurer la durabilité et la productivité de votre équipement.

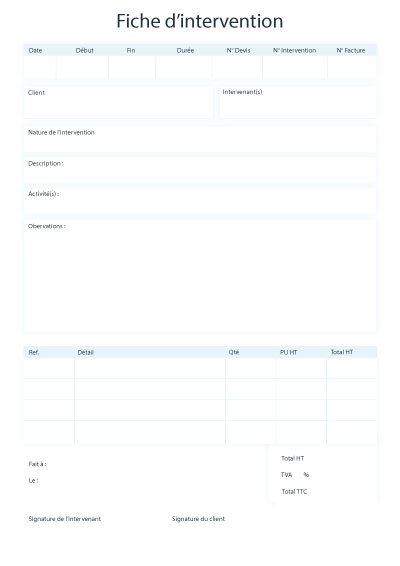

>> Télécharger : le modèle de contrat de maintenance

Vous recherchez un logiciel de maintenance industrielle ? Contactez-nous pour obtenir des conseils et une démo gratuite de notre outil.

Maintenance préventive : anticiper pour mieux agir

La maintenance préventive vise à anticiper les pannes en effectuant des actions planifiées pour éviter toute défaillance. Cette approche proactive consiste à suivre un calendrier de maintenance préétabli pour inspecter, réparer, et remplacer les pièces ou composants avant qu’ils ne présentent des signes de dégradation.

L’objectif ultime est de réduire le risque de panne imprévue, assurant ainsi un fonctionnement continu des équipements.

Dans le cadre de la maintenance préventive, les entreprises peuvent élaborer des plans d’entretien basés sur des critères spécifiques tels que le temps écoulé, le nombre d’unités produites, ou l’état général de l’équipement. Cette approche stratégique permet de prévenir les défauts potentiels et de prolonger la durée de vie des machines.

Maintenance corrective : agir en réponse à une défaillance

À l’opposé, la maintenance corrective intervient après la défaillance d’un équipement. Elle consiste à réparer ou à remplacer les éléments défectueux lorsqu’ils tombent en panne. Bien que cette approche soit souvent réactive, elle reste essentielle pour assurer la continuité des opérations en réponse à des incidents imprévus.

La maintenance corrective peut être planifiée, en cas de défaillance anticipée grâce à une surveillance continue, ou non planifiée, en réponse à une panne soudaine. Elle vise à remettre l’équipement en état de fonctionnement le plus rapidement possible, minimisant ainsi les temps d’arrêt et préservant la productivité.

Comment préparer efficacement votre budget de maintenance ?

La planification budgétaire de la maintenance est une étape cruciale pour toute entreprise cherchant à assurer le bon fonctionnement de son équipement. En effet, la gestion des coûts associés à la maintenance peut grandement influencer la rentabilité globale de l’entreprise.

Analyse des coûts de maintenance

La première étape pour préparer un budget de maintenance efficace est d’analyser les coûts associés aux deux approches de maintenance. La maintenance préventive peut nécessiter des investissements périodiques pour l’inspection et le remplacement planifié, tandis que la maintenance corrective peut entraîner des coûts imprévus en cas de panne.

Définition des priorités

Une stratégie de maintenance réussie nécessite une compréhension claire des priorités de l’entreprise. Cela implique de déterminer les équipements critiques pour la production et d’adapter les plans de maintenance en conséquence.

La maintenance préventive peut être priorisée pour les équipements essentiels, tandis que la maintenance corrective peut être réservée aux actifs moins critiques.

Utilisation d’un logiciel de gestion

Pour simplifier la gestion de la maintenance et optimiser les coûts, de nombreuses entreprises se tournent vers des solutions logicielles comme Organilog. Ces outils offrent une interface entièrement personnalisable, permettant une gestion centralisée de tous les aspects de la maintenance, de la planification des tâches à la gestion des pièces de rechange.

Avantages et inconvénients détaillés de la maintenance préventive et curative

Quand il s’agit de choisir entre la maintenance préventive et la maintenance curative, il est essentiel de peser les avantages et les inconvénients pour prendre des décisions éclairées pour votre entreprise. Plongeons dans les détails.

Avantages de la maintenance préventive

- Anticipation des problèmes : La maintenance préventive anticipe les problèmes potentiels avant qu’ils ne surviennent. En identifiant les défaillances imminentes, elle permet d’agir à temps.

- Prolongation de la durée de vie des équipements : en effectuant régulièrement des actions d’entretien, on assure une meilleure longévité des équipements. Ils restent actifs plus longtemps, évitant ainsi des coûts de remplacement prématuré.

- Optimisation des performances : une machine bien entretenue fonctionne de manière plus efficace. Cela se traduit par une meilleure performance globale des équipements.

- Réduction des temps d’arrêt : en évitant les pannes majeures, la maintenance préventive réduit les temps d’arrêt non planifiés, maintenant ainsi la continuité de l’activité.

Inconvénients de la maintenance préventive

- Coûts associés : la maintenance préventive peut être coûteuse à long terme, surtout si elle inclut le remplacement de pièces qui ne sont pas encore défectueuses. Les coûts doivent être soigneusement équilibrés.

- Interventions parfois inutiles : il peut arriver que certaines actions préventives soient inutiles, surtout si elles sont effectuées sur des équipements qui ne présentent pas de signes de défaillance imminente.

- Planification complexifiée : La planification de la maintenance préventive exige une coordination minutieuse pour éviter toute perturbation des opérations normales.

Avantages de la maintenance curative

- Réactivité : la maintenance curative est réactive, intervenant uniquement lorsque des problèmes se manifestent. Cela peut être plus approprié pour certains équipements.

- Optimisation des coûts à court terme : en ne remplaçant ou en réparant que ce qui est réellement défectueux, la maintenance curative peut être plus économique à court terme.

- Flexibilité des interventions : la maintenance curative offre une flexibilité en intervenant uniquement lorsqu’une défaillance réelle se produit, ce qui peut être particulièrement pertinent pour les équipements moins critiques.

Inconvénients de la maintenance curative

- Risque de temps d’arrêt prolongé : en attendant qu’un équipement tombe en panne, vous risquez des temps d’arrêt prolongés, ce qui peut impacter négativement la productivité.

- Durée de vie réduite des équipements : le manque d’entretien régulier peut réduire la durée de vie utile des équipements, entraînant des coûts de remplacement plus fréquents.

- Imprévisibilité des coûts : les coûts associés à la maintenance curative peuvent être imprévisibles, ce qui complique la planification budgétaire.

En conclusion, le choix entre la maintenance préventive et curative dépend largement du type d’équipements, de l’activité de l’entreprise et des préférences de gestion. Une stratégie mixte, combinant le meilleur des deux mondes, peut souvent être la solution optimale.

C’est ici que des solutions de gestion telles que Organilog peuvent grandement aider à trouver l’équilibre parfait en optimisant les processus de maintenance de manière personnalisée et systématique.

Les solutions de maintenance connectée et d’analyses prédictives

Dans l’ère moderne de la gestion d’équipements, les solutions de maintenance connectée et d’analyses prédictives jouent un rôle crucial. Examinons de plus près ces approches innovantes qui optimisent la maintenance industrielle.

Maintenance connectée : une évolution systémique

La maintenance connectée repose sur l’intégration de capteurs et de systèmes de surveillance au sein des équipements. Ces capteurs collectent des données en temps réel sur le fonctionnement des machines, permettant ainsi d’établir un suivi continu de leur état. Par exemple, un capteur de température peut signaler toute déviation par rapport à la plage normale, déclenchant ainsi des actions préventives.

Cette approche conditionnelle est particulièrement efficace pour les équipements critiques où la dégradation peut entraîner des conséquences graves. En détectant les anomalies dès leur apparition, la maintenance connectée vise à intervenir avant que le dysfonctionnement ne devienne un problème majeur.

Analyses prédictives : anticiper pour mieux agir

Les analyses prédictives s’appuient sur des algorithmes avancés et des modèles statistiques pour anticiper les défaillances. Ces modèles évaluent les données collectées pour identifier des tendances significatives, indiquant ainsi les probabilités de défaillance.

Par exemple, en analysant les performances passées d’une machine, le système peut prédire quand une maintenance corrective sera requise.

Cette approche, bien que prévisionnelle, est plus qu’une simple estimation. Elle prend en compte une multitude de facteurs, tels que la fréquence des défaillances, les conditions environnementales, et d’autres paramètres significatifs. Ainsi, les interventions sont effectuées de manière plus ciblée et préventive.

Pourquoi choisir une solution GMAO comme Organilog ?

Maintenant, passons à une solution GMAO qui pourrait bien révolutionner la gestion de votre maintenance. Parlons d’Organilog.

Une approche complète

Organilog offre une approche complète de la gestion de la maintenance. Imaginez un logiciel qui unifie les équipes du bureau et du terrain, simplifiant au maximum les tâches administratives. Fini les allers-retours inutiles entre le terrain et le bureau.

Une interface personnalisable

L’interface d’Organilog est entièrement personnalisable, s’adaptant à vos besoins spécifiques. Plus de solutions génériques qui ne répondent pas exactement à ce que votre entreprise requiert. Vous avez un problème ? Organilog a la solution, personnalisée pour vous.

Un support réactif

Un support réactif, voilà quelque chose qui fait toute la différence. Imaginez avoir une question urgente. Vous n’avez pas de temps à perdre. Avec Organilog, une équipe vous répond en moins de 30 minutes. Oui, vous avez bien lu, 30 minutes.

Un conseiller dédié

Un conseiller dédié, quel luxe ! Organilog assigne un professionnel qui vous connaît, qui comprend les spécificités de votre entreprise. Un partenaire qui vous accompagne pour faciliter votre quotidien. C’est comme avoir un ami compétent dans le monde complexe de la maintenance.

Planification efficace

La planification est cruciale pour assurer une maintenance optimale. Organilog vous offre la possibilité de planifier les interventions, d’établir des échéanciers et de suivre l’état de vos équipements. Imaginez éviter les pannes en planifiant les réparations avant même que le problème ne survienne. Optimiser ses interventions de maintenance permet de gagner en efficacité.

Suivi des équipements

La pointeuse mobile Organilog permet un suivi en temps réel de l’état de vos équipements. Fini les suppositions, les données en temps réel vous aident à prendre des décisions éclairées. Vous savez toujours où en est chaque équipement, évitant ainsi les défaillances surprises.

Choisissez Organilog pour gérer votre maintenance

En conclusion, pour tirer pleinement parti des avantages de la maintenance préventive et curative, l’intégration d‘outils innovants devient essentielle. C’est ici que le logiciel d’Organilog se distingue.

En offrant une solution complète, personnalisable et entièrement française, Organilog simplifie la gestion quotidienne des entreprises de services. Sa capacité à s’adapter aux besoins spécifiques, combinée à des fonctionnalités de pointe telles que la maintenance connectée, positionne Organilog comme un allié incontournable.

En choisissant Organilog, les entreprises peuvent non seulement optimiser leurs processus de maintenance, mais également s’engager dans une approche proactive, garantissant ainsi la pérennité et la performance de leurs activités industrielles.

Question fréquentes – Différence entre maintenance préventive et corrective

Quelle est la différence entre la maintenance préventive et la maintenance curative ?

La maintenance préventive vise à anticiper les pannes en effectuant des actions régulières, tandis que la maintenance curative intervient en réaction à une défaillance réelle. La première vise à éviter les problèmes, la seconde à les résoudre.

Comment faire son choix entre ces deux éléments ?

Le choix dépend du type d’équipements, de l’activité de l’entreprise et de la tolérance aux temps d’arrêt. Une approche mixte peut être optimale, combinant le meilleur des deux mondes pour une gestion efficace.

Quels sont les avantages de la maintenance préventive ?

La maintenance préventive anticipe les problèmes, prolonge la durée de vie des équipements, optimise les performances, et réduit les temps d’arrêt non planifiés, assurant ainsi une continuité opérationnelle.

…et les inconvénients ?

La maintenance curative, bien qu’économique à court terme, peut entraîner des temps d’arrêt prolongés, une durée de vie réduite des équipements, et des coûts imprévisibles.

Comment optimiser les processus de maintenance ?

L’optimisation des processus de maintenance implique l’utilisation de technologies telles que la GMAO, la surveillance régulière des équipements, la planification basée sur des critères prédéterminés, et une évaluation constante des performances.

Quel rôle joue la technologie dans la maintenance industrielle ?

La technologie, telle que la GMAO (Gestion de Maintenance Assistée par Ordinateur), facilite la gestion des activités de maintenance en automatisant les processus, en offrant des rapports détaillés sur l’état des équipements, et en permettant une intervention plus rapide.